電話:86-0574-86820128-805

傳真:86-0574-86820118

地址:浙江省寧波市北侖保稅東區

興業二路11號

郵編:315800

郵箱:jack.xie@youngyearnb.com

sales@youngyearnb.com

網址:kkk979.com

沖壓模具與夾具的不同點

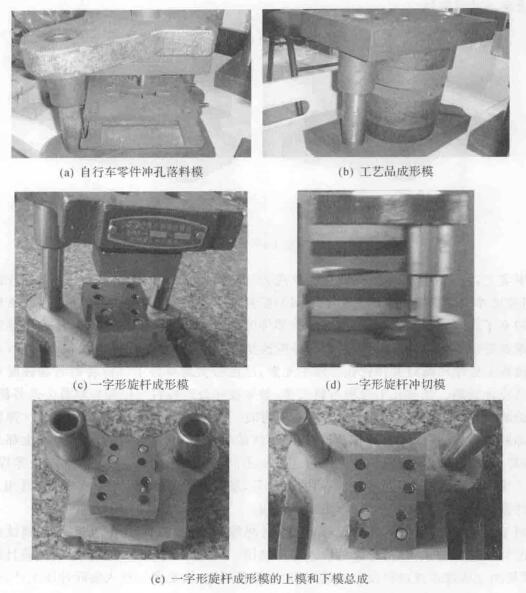

沖壓模具與夾具相比較較能說明問題。沖壓加工所用模具與機械加工采用的夾具都屬于工藝裝備。而且都有很多可采用的國標或企業的設計與制造標準。然而對夾具而言,雖然也是不同的工序就有與之不同結構的夾具和與之對應的機床,如鉆孔工序,就有鉆夾具和鉆床;銑平面,有銑夾具和銑床。然而不同工序間的夾具形狀是很不相同的,所采用的機床類型及工作方式也完全不同。而對沖壓來說,沖壓加工工序不同,如沖裁、彎曲、成形等,各種模具從外觀看來卻很相似(圖1-5)。

圖1—5 沖壓生產用模具

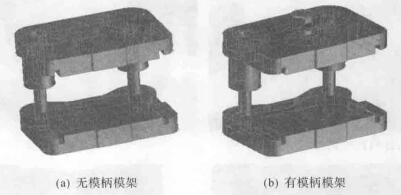

模具一般情況下都有上模板和下模板(或稱上模座和下模座),導柱和導套。上模板和下模板與導柱和導套合裝在一起,稱之為模架。或者上模板和下模板與導柱和導套合裝在一起且帶有模柄的模架。所以模架只有兩種形式:沒有模柄的模架(圖1-6(a))和帶有模柄的模架(圖1-6(b))。沖床也基本上只有機械式壓力機和液壓機兩種類型,而且這兩種不同類型的沖床工作方式是一樣的,即滑塊上下一個來回就完成一個沖壓過程(行程)。板料沖壓從兩個方面來分,就是成形工序(材料轉移或變形)和分離工序(板料的分離)。成形工序中又根據變形形狀或模具不同,再取不同工序名稱,如彎曲、拉深、脹形及翻邊等;同樣,分離工序分可分沖孔、落料、切斷及剖切等。無論在成形工序或分離工序中如何稱呼不同的工序名稱,對沖壓生產時使用的沖床來說,板料分離基本上采用速度較快的機械式壓力機,板料成形及材料轉移或變形一般采用速度較慢的液壓機。沖壓模具設計者的任務就是:無論何種沖壓工序,模具結構設計的結果和要求都是要保證在沖床一個上下來回(行程)中完成生產出合格的沖壓零件。

圖1-6 模架

事實上,由于不同的板料件沖壓生產或者不同的沖壓工序所用模具零件大部分都很相似,同樣尺寸的一套模架可能適用于不同的板料件生產的沖壓模具或工序。這就給模具設計者帶來了許多方便之處。略加修改后的零件圖就可作為其他工序的模具零件圖使用。又由于現在有很多的專業廠家,專門生產沖模模架,設計時只要寫明外購模架規格等,并在相應的模板上標注出螺釘及銷釘孔等加工元素,這就極大地減輕了設計者的勞動強度和縮短了模具設計周期。如沖孔工序和落料工序,如果被沖裁的板料直徑和板厚及公差等都相同,模具的結構形式和工作原理及外觀都是相同的。

模具零件如卸料板、彈性元件(彈簧或橡皮)、卸料螺釘、凸模固定板、凹模固定板等零件的材料、形狀和尺寸及技術要求也都是相同的,差異僅僅在于凸模與凹模的刃口尺寸有所不同。

但是夾具就不同了,同一個零件、不同加工工序的夾具。或者不同零件、不同的工序等,零件幾乎都不相同,所以不同夾具相互之問的零件設計圖幾乎不能相互參考.更難以通用。